در این فایل تصویری ابتدا دسته بندی های کلی ترکیبات پلی یورتانی بیان شده است و در ادامه توضیحاتی راجع به تفاوت های تولید اسفنج، فوم گرم و فوم سرد پلی یورتان ارائه شده است.

فوم پلی یورتان

پلی ال فوم فیلترهوا

فوم سرد چیست؟

مقدمه

فوم سرد نیز یک نوع دیگر از انواع فومهای انعطاف پذیر پلی یورتان موجود در بازار داخلی کشور می باشد. از لحاظ ظاهری شبیه به فوم های گرم بوده و در اندازه و قالب های مختلف و استاندارد برای مصارف مبلمان خانگی و اداری، صندلی وسایل نقلیه زمینی و هوایی، واخیرا در صنایع سرویس خواب و… مورد استفاده قرار میگیرند.

فوم های سرد از لحاظ قیمتی عمدتآ از فوم های گرم گران تر میباشند.

مواد اولیه

از دیدگاه فنی و شیمیایی، مواد اوّلیه ضروری برای تولید فوم سرد، با دسته بندی کلی مواد اوّلیه لازم برای تولید سایر انواع فومهای انعطاف پذیر پلی یورتان یکسسان میباشد.

اما در جزئیات شیمیایی هر کدام از موّاد اولیه لازم تفاوتهایی وجود دارد. برای مثال در تولید فومهای سرد پلی یورتان از متیلن دی فنیل دی ایزوسیانات پری پلیمره شده استفاده میشود.

نکته قابل توجه در تولید فوم های سرد این است که، شرکت های داخلی و خارجی بسیاری به دانش فنی فرمولاسیون مناسب برای تولید فوم های سرد رسیده اند. این شرکت ها با کسب توانایی ترکیب این مواد اوّلیه، موفق به تولید موّاد اولیه مناسب برای تولید فوم های سرد بصورت دو جزئی شدهاند.

همچنین با توجه وجود دانسیته حدودی متعارف و یکسان برای فوم های سرد، وآسان تر شدن فرآیند تولید این فومها از طریق اختلاط دوجزئی، این نوع موّاد اولیه و روش تولید امروزه در دنیا و کشورما مرسوم میباشد.

فرآیند تولید

با توجه به دوجزئی بودن موّاد اولیه لازم برای تولید فومهای سرد، و لذا ثابت بودن فرمولاسیون تولید آنها، فرآیند اختلاط و تخلیه آنها ساده تر میباشد. امروزه برای امر اختلاط و تخلیه این دو جز از دستگاه های تزریق با فشار بالا استفاده می شود. این نوع دستگاهها در مقایسه با دستگاههای تزریق کم فشار دارای قیمت بالاتری بوده و همچنین دارای مزایای دیگری از جمله سرعت تزریق بالاتر، بدون نیاز به میکسر و اختلاط در اثر برخورد مواد با فشار بالا به یکدیگر، عدم نیاز به فرآیند شستشو و… میباشند.

قالبهای مورد استفاده در تولید این نوع فومها از لحاظ اندازه در حدود همان اندازه های یکسان و استاندارد برای مصارف یادشده میباشند که به شکل در بسته میباشد. این قالبها نیز دارای سوراخ هایی در جداره خود، برای تخلیه گازهای حاصل از تولید میباشند.

درفرآیند تولید همچنین، در فصل های سرد تر، از روشهای مختلف جداره قالب ها رو تا حدی گرم می کنند و پس از تزریق موّاد در قالب، بدون نیاز به کوره و حرارت بالا، برای چند دقیقه به آن اجازه پخت میدهند و پس از آن، آن را از قالب جدا میکنند تا در دمای اتاق واکنشهای پختش کامل شود.

مانند تولید سایر فومهای انعطاف پذیر پلی یورتان فرآیند تنظیم دما نیز باید در تولید فومهای سرد انجام شود.

فوم گرم چیست؟

مقدمه

همانطور که در مقالات دیگر اشاره شده است، فوم های انعطاف پذیر پلی یورتان در بازار داخل کشور عمدتا به سو نوع: 1-اسفنج(ابر) 2-فوم سرد 3-فوم گرم تقسیم بندی می شوند.

لذا فوم گرم در واقع نوع دیگری از فوم های انعطاف پذیر پلی یورتان می باشد. این فوم ها اغلب در مصارفی مانند صندلی های اداری و خانگی، نشیمن مبلمان های اداری و خانگی ارزان قیمت تر و… مورد استفاده قرار می گیرند.

این فومها معمولا از لحاظ قیمتی از فوم های سرد ارزان قیمت تر بوده و دارای ماندگاری کمتری نیز می باشد.

مواد اولیه

مواد اوّلیه تولید فوم های گرم تقریبا با موّاد اولیه لازم برای تولید اسفنجهای پلی یورتان یکسان است. با این تفاوت که در تولید اسفنجهای پلی یورتان می توان از انواع مختلف پلی ال ها استفاده کرد. اما در تولید فوم های گرم در داخل کشور تنها از پلی اتر پلی ال معمولی استفاده می شود که جرم مولکولی 3500 آن در داخل کشور بسیار رایج می باشد.

امروزه همچنین استفاده از پلی ال های پایه گیاهی در تولید این نوع فومها در داخل کشور رایج شدهاست.

از دیگر تفاوت های اصلی در موّاد اولیه فوم های گرم نسبت به فوم سرد، می توان به مقدار زیاد نشاسته موجود در ترکیب اشاره کرد. حضور نشاسته برای تولید فوم گرم ضروری نیست، اما به دلیل افزایش رقابت پذیری قیمتی فوم های گرم نسبت به فوم های سرد، معمولا مقدار قابل توجهی پودر نشاسته که به نسبت سایر مواد اوّلیه ارزان قیمت می باشد، در ترکیب مورد استفاده قرار می گیرد.

لازم به ذکر است با وجود یکسان بودن موّاد اولیه لازم برای تولید اسفنج و فوم گرم، این دو دارای فرمولاسیون های متفاوت نسبت به یکدیگر می باشند.

فرآیند تولید

فرآیند تولید این دسته از فومها نیز مانند سایر ترکیبات پلی یورتانی، دارای یک مرحله اصلی اختلاط مواد و تخلیه می باشد. دیگر فرآیند مهم که قبل از فرآیند اختلاط باید انجام شود نیز تنظیم دمای مواد اوّلیه می باشد.

اما تفاوت اصلی در تولید فوم گرم نسبت به ابر و اسفنج، در همین بخش فرآیندی تولید می باشد. برخلاف ابر و اسفنج که بطور صنعتی در قالب های بزرگ و در باز تولید می شود، فوم های گرم پلی یورتان در قالب های اختصاصی کوچکتر و استاندارد در اندازه های مختلف، مناسب برای کف مبلمان یا صندلی های مختلف تولید شده. همچنین فرآیند قالب گیری این فومها بصورت بسته بوده، و گاز های حاصل از واکنش از طریق مجراهای مختلفی که روی درب قالب تعبیه شده است تخلیه میشوند.

دیگر فرآیند مهم و اصلی در تولید فوم های گرم، که دلیل نام گذاری این فوم های به این اسم نیز می باشد، آخرین مرحله اصلی تولید آن فرآیند پخت در کوره های با دمای نسبتا بالا (حدود 150 الی 200 درجه سانتی گراد) می باشد.

فوم پلی یورتان

مقدمه

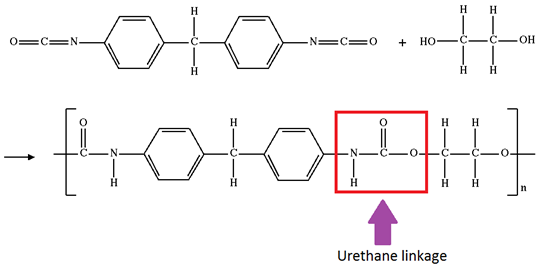

پلی یورتان در واقع یک دستهی وسیع از الاستومرها و یا برخی از ترکیبات صلب پلیمری را شامل می شود. پلی یورتان به یک نوع ترکیب پلیمری گفته می شود که از تعداد زیادی گروه های یورتانی تشکیل شده اند.

همانطور که در تصویر زیر به وضوح مشخص است، گروه های یورتانی از واکنش شیمیایی گرماده میان یک گروه عاملی هیدروکسیلی(الکلی) و یک گروه عاملی ایزوسیاناتی به وجود می آیند.

فوم چیست؟

در میان کلیه ترکیبات پلیمری، در فرآیند فرآوری برخی از پلیمرها می توان از یک عامل فوم زای فیزیکی یا شیمیایی استفاده کرد. عوامل فوم زا در واقع عواملی هستند که طی یک واکنش شیمیایی(عامل فوم زای شیمیایی) یا بصورت فیزیکی(مانند تبخیر و…) منجر به تولید گاز در حین فرآیند فرآوری یا شکل دهی پلیمر می شوند. گازهای بوجود آمده به وسیله این عوامل طی فرآیند، سبب ایجاد حفرات بسیار ریز یا بزرگ بصورت یکنواخت در میان نمونه پلیمری می شوند، لذا از این رو محصول نهایی را فوم پلیمری می نامند.

از میان انواع فوم های پلیمری که در سایر مقالات به آن ها اشاره شده است، فوم های پلی یورتان یک دسته بزرگ و پرکاربرد می باشند که خود انواع مختلفی را شامل می شوند.

فوم پلی یورتان

فوم های پلی یورتان به دو دسته بزرگ فوم های سخت و فوم های انعطاف پذیر تقسیم می شوند. تفاوت اصلی این دو دسته در انتخاب نوع رزین پلی ال و عامل پخت ایزوسیاناتی می باشد. معمولا در فوم های سخت قسمت عمده رزین پلی ال را گروه های استری(پلی استر پلی الها) تشکیل می دهند. و گروه ایزوسیاناتی شامل حالت پلیمریک متیلن دی فنیل دی ایزوسیانات(پی ام دی آی) می باشد. زیرا گروه های استری به دلیل ماهیت قطبی خود دارای انعطاف پذیری کمتری بوده، و همچنین پی ام دی آی به دلیل داشتن عاملیت بیشتر از دو(بیشتر از دو گروه عاملی ایزوسیاناتی در هر مولکول) سبب تشکیل گروه های قطبی و سخت یورتانی بیشتر، و بیشتر شبکهای شدن ترکیب می شوند. این دو عامل در واقع عوامل اصلی تشکیل فوم های سخت پلی یورتان می باشند.

اما در فوم های انعطاف پذیز پلی یورتان عمدتا از پلی ال های اتری(پلی اتر پلی الها) و عوامل ایزوسیاناتی با عاملیت پایین تر شامل تولوئن دی ایزوسیانات(تی دی آی) و یا ام دی آی پری پلیمره شده(PMDI) استفاده می شود.

ابر و اسفنج چیست؟

مقدمه

ابر و اسفنج بصورت اصطلاحاتی عامیانه در صنعت پلی یورتان به ویژه مبل سازان و تولید کنندگان سرویس های خواب و… رایج می باشند. این دو اصطلاح در واقع هردو یک نوع فوم انعطاف پذیر پلی یورتان میباشد.

همانطور که در سایر مقالات اشاره شده است، فوم های پلی یورتان به طور کلی به دو نوع فوم های سخت و فوم های نرم یا انعطاف پذیر دسته بندی می شوند که هر دسته خود دارای انواع مختلفی می باشد.

دستهی دوم که شامل انواع فوم های انعطاف پذیر پلی یورتان می شود، به صورت عمده در کشور شامل سه نوع اسفنج، فوم سرد و فوم گرم میشود. در این متن هدف اصلی ما آشنایی بیشتر با نوع اول یعنی اسفنج پلی یورتان یا به طور عامیانه همان ابر(ابر و اسفنج) می باشد. در ادامه و در مقالات بعدی به تشریح بیشتر انواع دیگر فوم های انعطاف پزیر و فوم های سخت پلی یورتان خواهیم پرداخت.

اسفنج پلی یورتان از ترکیب و واکنش میان چند نوع ماده شیمیایی تشکیل می شود، که البته حضور برخی از این مواد برای تشکیل فوم یا اسفنج ضروری بوده و برخی دیگر نیز به عنوان افزودنی از قبیل افزودنی های خنثی از نظر واکنش شیمیایی و یا افزودنی های واکنش پذیر، برای مقاصد خاص در ترکیب این فوم ها به کار گرفته می شوند.

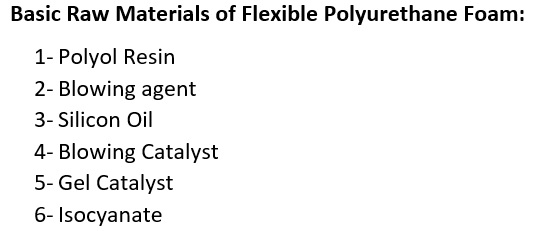

مواد اولیه

از لحاظ مواد اوّلیه شمیایی، مواد اصلی و ضروری برای تشکیل ابر و اسفنج شامل موارد زیر می شود:

1- رزین پلی ال

2- عامل فوم زا(آب و متیلن کلراید)

3- عامل فعال سطحی(روغن سیلیکون)

4- کاتالیزور آمین(دابکو)

5- کاتالیزور فلزی قلع(کاسموس)

6- عامل پخت یا هاردنر(تولوئن دی ایزوسیانات یا همان تی دی آی)

البته همان طور که پیش از این اشاره شد مواد شیمیایی افزودنی دیگری نیز وجود دارد که برای مقاصد خاص از جمله افزایش خواص مکانیکی و حرارتی، کاهش قیمت و… می توانند در ترکیب اسفنج پلی یورتان به کار گرفته شوند که در سایر مقالات به آن ها اشاره شده است.

فرآیند تولید

و اما از لحاظ فرآیندی، تولید اسفنج های پلی یورتان دارای پیچیدگی کمتری نسبت به سایر انواع فوم های می باشد. تولید ابر و اسفنج به طور اصلی شامل یه مرحله فرآیند اختلاط و تخلیه می باشد. فرآیند تنظیم دمای مواد اوّلیه هم دیگر قسمت مهم در تولید ابر و اسفنج می باشد. این فرآیند اختلاط و تخلیه در تولید ابر و اسفنج امروزه در دنیا و در کشور ما به دو صورت فرآیند نا پیوسته(قالبی) و فرآیند پیوسته(کانوایر) انجام می شود که هر مورد دارای جزئیات خاص خود می باشد.

به طور کلی تولید صنعتی ابر و اسفنج در مقیاس های بزرگ انجام می شود. در فرآیند قالبی معمولا ابعاد قالب حداقل دو متر مکعب و بیشتر بوده، و در فرآیند های پیوسته نیز عرض کانال متحرک(کانوایر)، یک الی دو متر می باشد، و طول کانال معمولا بیشتر از ده متر(ده الی بیست متر و بیشتر) است. همچنین فرآیند تولید در این سیستم ها بصورت ارتفاع آزاد بوده یعنی قالب ها بصورت در باز می باشند و اسفنج آزادانه رشد می کند.

امروزه همچنین سیستم های پیوسته تولید اسفنج بصورت استوانهای نیز راه اندازی شده است. این اسفنج ها غالبا برای تهیه رول های اسفنج پلی یورتان به کار می روند.

برگزاری کارگاه های آموزشی تئوری و عملی

به اطلاع همراهان عزیز و گرامی میرسانیم، گروه مهندسی فومیران پلیمر شریف با هدف آموزش نکات اصولی علمی و عملیِ مرتبط با تولید محصولات پلی یورتانی به ویژه فوم ها و اسفنجهای پلی یورتانی(ابر و اسفنج) اقدام به برگزاری کارگاه های آموزشی علمی و عملی کرده است.

کارگاه های آموزش علمی در محل دفتر شرکت، و آموزش عملی در محل کارگاه های تولیدی همکار با شرکت فومیران پلیمر برگزار خواهند شد.

شرکت در این کارگاه ها برای همکاران تولید کننده گرامی که به هر دلیل با مشکلات مختلفی در تولید خود از جمله حجم ضایعات بالا، سوددهی نامناسب، عدم کیفیت مطلوب محصول تولیدی و… روبه رو هستند، بسیار مناسب می باشد.

کلیه آموزش های علمی این کارگاه توسط مهندسین متخصص و مجرب شرکت مهندسی فومیران پلیمر ارائه خواهد شد. بخش عملی نیز با توجه به تشخیص نیاز کارآموز گرامی در محل کارگاه تولیدی بصورت تولید عملی نمونه آزمایشگاهی در مقیاس کوچک و تولید نمونه صنعتی در مقیاس بزرگ با هزینه تامین مواد اوّلیه نمونه صنعتی از طرف شرکت، قابل برگزاری خواهد بود.

مطالب ارائه شده در کارگاه های علمی شامل آموزش زوایای مختلف فرمولاسیون محصولات پلی یورتانی، آموزش فرمول نویسی در ابعاد مختلف، شناخت انواع مواد اوّلیه رایج و عملکرد هرکدام در واکنش ها و تاثیر هر یک بر خواص نمونه تولید شده نهایی، ارائه ایده های نوع و کار آمد در حوزه پلی یورتان و… خواهد بود.

برای کسب اطلاعات بیشتر با همکاران ما تماس بگیرید.

«با سپاس از همراهی شما»

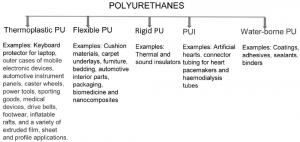

انواع ترکیبات پلییورتانی

انواع ترکیبات پلییورتانی

.

1- فومهای انعطاف پذیر

در تهیه این دسته از فومهای پلییورتان دو روش رایج وجود دارد:

الف)ترکیب پلیاتر پلیال با تولوئن دیایزوسیانات[1]برای تولید اسفنج[2] بر روی خطوط تولید پیوسته(سیستم تذریق کنترل اتوماتیک[3] و کانوایر[4]) بیشتر برای فوم ها و اسفنج های پلییورتانِ مصارف مبلمان خانگی و اداری، و همچنین به منظور تولید فومهای غالبی گرم پلییورتان برای صندلی خودرو و صندلی(که البته به دلیل سمّی بودن ماده تولوئن دیایزوسیانات امروزه به ندرت مشاهده میشود.)

ب)ترکیب پلیاتر پلیال با پلیمریک متیلن دیفنیل دیازوسیانات[5] برای تولید فومهای قالبی سرد به منظور استفاده در صندلی وسایل نقلیه و مبلمانها.

2- فومهای و قطعات سخت

ترکیب پـلیاسترپلیال با پلیمـــریک متیلن دیفنیل دیایزوسیانات که در حضور عوامل فومزا منجر به تولید فوم های سخت پلییورتان میشوند که به عنوان عایقهای حرارتی و صوتی مورد استفاده قرار میگیرند. البته از ترکیبات اتری نیز میتوان به این منظور استفاده کرد.

3- انواع دیگر ترکیبات یورتانی شامل موارد زیر می شود:

زیرههای کفش پلییورتان بر پایههای پلیاتری و پلیاستری برای مصارف مختلف، ترکیبات ترموپلاستیک الاستومری پلییورتان[6]. فومهای حافظهدار پلییورتان با فرمولاسیون، و ترکیبِ ساختارهای خاص پلیال با یکدیگر.

شکل(1) انواع مهم و رایج پلییورتانها

[1] (Toluene diisocyanate(TDI

[2] Sponge

[3] (Programmable Logic Controller(PLC

[4] Conveyor

[5] (Polymeric Methylene diphenyl diisocyanate(PMDI

[6] (Thermoplastic Polyurethane(TPU

انواع فومهای پلیمری

انواع فوم[1]های پلیمری

.

۱- پلی استایرن منبسط[2](فوم پلی استایرن، پلاستوفرم یا یونولیت)

برای اولین بار پلی استایرن توسط یک شرکت آلمانی در سال ۱۹۴۰ برای عایق در صنایع الکتریکی ساخته شد و در جریان جنگ جهانی دوّم جهت ساخت لاستیک مصنوعی از آن استفاده شد. محصولات پلی استایرن در سه گرید تولید می شود.

گرید ۱- مقاوم در برابرضربه که جهت مصارفی مانند: تهیه ظروف و بدنه لوازم خانگی استفاده میشود.

گرید ۲- نوع معمولی که مقاومت کمتری در مقابل ضربه دارد می باشد و کاربردهای در صنایع اتومبیلسازی و الکتریکی و غیره دارد.

گرید ۳- پلی استایرن منبسط یا فوم پلی استایرن(پلاستو فوم) که در صنایع بسته بندی کار برد وسیعی داشته و به عنوان عایق حرارتی نیز استفاده میشود.

فوم پلی استایرن را در جرم ویژه های بسیار پائین نیز میتوان تولید کرد، ولی کاهش جرم ویژه به افزایش ضریب هدایت حرارتی با کاهش عایق حرارتی و افزایش انتقال بخار آب میانجامد. از این رو از این نوع فومهای بسیار سبک در کارهای بسیار حساس نمیتوان استفاده کرد. یکی از اصلیترین معایب این فومها خاصیت اشتعالپذیری و کمک به گسترش حریق است. همچنین این فومها به هنگام سوختن گازهای سمّی از خود متصاعد میکنند.

۲- فوم پلییورتان

فوم پلییورتان با یک ساختار سلولی بسته یا باز و برپایه پلی یورتان، حضور کاتالیزورها و مواد دمنده با واکنش شیمیایی پلیایزوسیاناتها یا ایزوسیاناتهای مونومری با ترکیبات حاوی هیدروژن اسیدی ساخته میشوند. مزیتهای فوم پلییورتان عبارتند از: هدایت حرارتی کم که از تمامی مصالح عایق متداول دیگر کمتر است، وزن سبک، استحکام بالا، قابلیت بسیار زیاد در پذیرش تغییر در فومولاسیون جهت برآورده کردن انتظارات کاربردی، چسبندگی قوی به بسیاری از مواد، نفوذپذیری کم در برابر بخار آب، مقاومت حرارتی در دمای بیش از ۱۰۰ در جه سلسیوس و قابلیت فوم شوندگی در محل برای پر کردن شکل های پیچیده. فوم سخت پلییورتان در گستره وسیعی از دما به عنوان عایق حرارتی به کار برده شدهاست.

فوم انعطاف پذیر پلییورتان نیز در عایق کاری لولهها میتواند به کار برده شود. فومهای پلییورتان به صورت یک لایه نازک با کارآرایی بالا در عایق کاری بدنه یخچالها و فریزرها به کار برده میشود. امروزه سعی میشود که فوم پلییورتان با گازی غیر از کلروفلوئورکربن[3] به عنوان ماده دمنده ساخته شود.

این فومها کندسوز میباشند و بعد از شعلهور شدن آتش، شعله پایدار نخواهد بود. اما نکته با اهمیت متصاعد نمودن گازهای سمّی سیانید هیدروژن(سیانور) در مجاورت حرارت یا در هنگام سوختن میباشد.

۳- فوم پلیاتیلن[4]

پلیاتلین دارای خواص مهمّی از جمله عایق الکتریکی، خاصیت فیلم و ورقه شدن و مقاومت شیمیایی در برابر رسوبات را داراست. از جمله معایب پلیاتلین این است که در برابر حلالها تحت دما و شرایط معین، مقاومت کمتری نشان میدهد و اکسیژن میتواند در آن خرابی بهوجود آورد، به طوری که در طولانی مدّت وقتی در برابر آب قرار میگیرد اکسیژن آزاد شده تولید پوسیدگی میکند. این امر استفاده از این عایقها را در شبکه آبرسانی آب گرم محدود میکند. در صورت استفاده از این عایق در صنایع برودتی و حرارتی با پدیده کندانس و اتلاف حرارت مواجه خواهیمشد.این عایق قابل اشتعال است و برابر شعله مستقیم باعث افزایش دامنه حریق میگردد و نباید از آن در معرض تابش مستقیم نور خورشید استفاده شود. گسترده دمائی قابل استفاده از این فوم بین دماهای 40 الی 90 درجه سانتیگراد میباشد.

۴- فوم پلیوینیلکلراید[5]

فومPVC از طریق آمیزه سازی انواع مختلف نرم کننده و کوپلیمر به دو طریق فیزیکی و شیمیایی با خواص مختلف به دست میآید. این فوم ها به صورت نرم، سلول باز، بخشی سلول باز، نیمه سخت و سخت سلول بسته میتوانند باشند. از نظر عایق حرارتی فوم PVC سخت دو برابر گران تر از فوم های پلی استایرن و پلی یورتان است. در مقایسه با دیگر پلاستیکهای سلولدار به کار رفته در عایق حرارتی PVC مقاومت بالایی داشته و بسیارسخت است. فوم PVC سخت عایق حرارتی و صوتی بسیار خوبی بوده و نفوذ بخار و رطوبت در آن بسیارکم است. از آنجا که مقاومت برشی فوم PVC بالاست سطح آن برای اعمال سیمان و گچ بسیار مناسب است. مزیت عمده فوم های PVC عملکرد بهتر آنها در برابر آتش نسبت به سایر فومهای پلیمری است. از این نوع پانلها در کاربردهای دریایی و ساختمانی در اروپا پذیرفته شدهاند.

5- نیتریل فوم[6]

ضعف آن مقاومت کم در برابر ازن و عملکرد بد در دماهای پایین است. اما آن را میتوان با افزودن روان کنندهها بهبود بخشید. نیتریل(اکریلونیتریل[7]– بوتادین[8]) مقاومت بسیار خوبی در برابر روغن و بنزین دارد و همچنین مقاومت سایشی به طور متوسط زیاد است.

مقاومت در برابر حلال آن بیش از نئوپیرن است اما در کاربردهایی که در معرض شرایط جوی سختی قرار میگیرد، توصیه نمیشود. یکی از انواع فوم های نیتریل، سلول بسته است. این محصول برای عایقکاری صوتی طراحی شده است. علاوه بر این که زیباست و عمر درازی دارد، قابلیت صدابندی بیشتر و صرفه اقتصادی بالاتری نسبت به انواع معمول مصالح عایق کاری صوتی سلول بسته یا سلول باز دارد. نیتریل فوم را معمولاً در عایقکاری اتاقک های موتور کامیون، اتومبیل ها، هواپیماها، کشتیها(رطوبت جذب نمی کند)، ژنراتورها و سیستم های تهویه هوا و کانال های مربوط استفاده میکنند.

6- فوم اوره فرمالدئید[9]

پایه نیتروژنِ فوم اوره فرمالدئید (UF) در طی دهه ۱۹۷۰ در ساختمان های مسکونی استفاده میشد. با این وجود پس از چندین شکایت در دادگاه مربوط به مسایل سلامتی به دلیل اجرای نادرست از بازار ساختمان های مسکونی حذف شد و اکنون عمدتاً برای دیوارهای بنایی در ساختمان های تجاری یا صنعتی استفاده میشود. در این نوع عایق فومی از هوای فشرده به عنوان ماده منبسط کننده استفاده میشود. این فومها بر پایه نیتروژن ممکن است چند هفته طول بکشد تا کاملاً عمل آوری شود. بر خلاف عایق پلییورتان، این محصول در حین عمل آوری منبسط نمیشود و اجازه میدهد که بخار آب به راحتی از میان آن عبورکند. فوم UF هم چنین در هنگام قرارگیری طولانی در دماهای زیاد بیش از ۸۸ درجه سلسیوس فرو میپاشد و حاوی هیچ ماده شیمیایی کندسوز کننده ای نیست. قیمت این عایق با عایق فلهای یا ریخته شده در محل قابل رقابت است.

7- فوم فنولیک[10]

چند سال پیش این نوع فوم به عنوان یک عایق تخته ای صلب تا حدی متداول بود. در حال حاضر تنها به صورت یک عایق فوم شده در محل در دسترس است. در تولید آن از هوا به عنوان ماده دمنده استفاده میشود. عیب اصلی فوم فنولیک این است که م پس از عمل آوری تا ۲ درصد جمع می شود. این مورد باعث شده است که این عایق امروزه کمتر متداول باشد، چون گزینههایی وجود دارد که این عیب را ندارد. فوم فنولیک یک کامپوزیت گرما سخت ارزان قیمتِ دارای استحکام مکانیکی بالا و مقاومت عالی در برابر دماهای بالا است. برای مثال، حداکثر دمای پیوسته فوم های فنلیک ۱۴۹ درجه سلسیوس است، در حالی که فوم های پلیاستایرن، پلی الفین و کوپلیمراستایرن را نمی توان در بالاتر از ۷۹-۷۱ درجه سلسیوس به کار برد.

فوم فنلیک خود خاموششونده بوده و نسبت به فوم های پلاستیکی دارای دو مزیت است: اول آنکه در هنگام سوختن چکه نمیکند و دوم اینکه در هنگام سوختن، ذغال سختی تولید میشود که از توسعه شعله جلوگیری میکند. جرم ویژه فوم های فنلیک به کار رفته بین ۴۰ تا ۶۴ کیلوگرم بر متر مکعب است و هدایت حرارتی آنها از فوم های پلیاستایرن و پلییورتان بیشتر است. دلیل هدایت حرارتی بالاتر وجود سلول های باز و جذب آب نسبتاً بالا و سرعت نفوذ بخار آب بالا است. از طریق ایجاد پوسته میتوان کارآیی عایق حرارتی این نوع فومها را افزایش داد. یک نمونه اعمال قیر روی سطح این نوع فومها است.

از سایر کاربردهای فوم های فنولیک می توان به فوم های فنولیک آبکش برای نگهداری گیاهان و گل های طبیعی اشاره کرد.

[1] Foam

[2] Expanded Polystyrene

[3] (Chlorofluorocarbon(CFC

[4] Polyethylene

[5] (Polyvinyl Chloride(PVC

[6] Nitrile Foam

[7] Acrylonitrile

[8] Butadiene

[9] (Urea Formaldehyde(UF

[10] Phenolic Foam

فوم و اسفنج

گروه مهندسی فومیران پلیمر با بکارگیری تجهیزات و دانش تخصصی روز دنیا آمادگی خود را جهت فراهم کردن انواع فوم ها(سرد،گرم،گیاهی،سخت و…) و اسفنج های یورتانی برای مصارف مختلف از جمله مبلمان، صندلی، خودرو و… اعلام می دارد.

شما می توانید با خیالی آسوده از کیفیت محصولات و تضمین قیمت مناست از طرف ما، نیاز خود به هرگونه فوم و اسفنج برای مصارف مختلف را به اعلام دارید.

ما همچنین خود را موظف به ارائه شناسنامه کیفی محصولات تولید شده به مشتریان و همکارن ارجمند می دانیم.

از دیگر فعالیتهای ما در زمینه فوم و اسفنج پلییورتان، راه اندازی انواع خطوط تولید میباشد.