مقدمه

فوم سرد نیز یک نوع دیگر از انواع فومهای انعطاف پذیر پلی یورتان موجود در بازار داخلی کشور می باشد. از لحاظ ظاهری شبیه به فوم های گرم بوده و در اندازه و قالب های مختلف و استاندارد برای مصارف مبلمان خانگی و اداری، صندلی وسایل نقلیه زمینی و هوایی، واخیرا در صنایع سرویس خواب و… مورد استفاده قرار میگیرند.

فوم های سرد از لحاظ قیمتی عمدتآ از فوم های گرم گران تر میباشند.

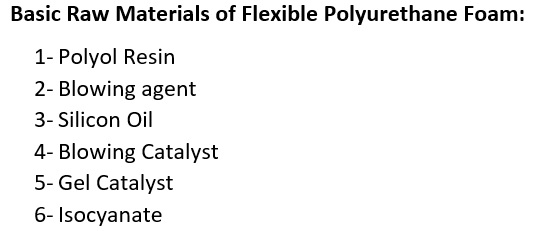

مواد اولیه

از دیدگاه فنی و شیمیایی، مواد اوّلیه ضروری برای تولید فوم سرد، با دسته بندی کلی مواد اوّلیه لازم برای تولید سایر انواع فومهای انعطاف پذیر پلی یورتان یکسسان میباشد.

اما در جزئیات شیمیایی هر کدام از موّاد اولیه لازم تفاوتهایی وجود دارد. برای مثال در تولید فومهای سرد پلی یورتان از متیلن دی فنیل دی ایزوسیانات پری پلیمره شده استفاده میشود.

نکته قابل توجه در تولید فوم های سرد این است که، شرکت های داخلی و خارجی بسیاری به دانش فنی فرمولاسیون مناسب برای تولید فوم های سرد رسیده اند. این شرکت ها با کسب توانایی ترکیب این مواد اوّلیه، موفق به تولید موّاد اولیه مناسب برای تولید فوم های سرد بصورت دو جزئی شدهاند.

همچنین با توجه وجود دانسیته حدودی متعارف و یکسان برای فوم های سرد، وآسان تر شدن فرآیند تولید این فومها از طریق اختلاط دوجزئی، این نوع موّاد اولیه و روش تولید امروزه در دنیا و کشورما مرسوم میباشد.

فرآیند تولید

با توجه به دوجزئی بودن موّاد اولیه لازم برای تولید فومهای سرد، و لذا ثابت بودن فرمولاسیون تولید آنها، فرآیند اختلاط و تخلیه آنها ساده تر میباشد. امروزه برای امر اختلاط و تخلیه این دو جز از دستگاه های تزریق با فشار بالا استفاده می شود. این نوع دستگاهها در مقایسه با دستگاههای تزریق کم فشار دارای قیمت بالاتری بوده و همچنین دارای مزایای دیگری از جمله سرعت تزریق بالاتر، بدون نیاز به میکسر و اختلاط در اثر برخورد مواد با فشار بالا به یکدیگر، عدم نیاز به فرآیند شستشو و… میباشند.

قالبهای مورد استفاده در تولید این نوع فومها از لحاظ اندازه در حدود همان اندازه های یکسان و استاندارد برای مصارف یادشده میباشند که به شکل در بسته میباشد. این قالبها نیز دارای سوراخ هایی در جداره خود، برای تخلیه گازهای حاصل از تولید میباشند.

درفرآیند تولید همچنین، در فصل های سرد تر، از روشهای مختلف جداره قالب ها رو تا حدی گرم می کنند و پس از تزریق موّاد در قالب، بدون نیاز به کوره و حرارت بالا، برای چند دقیقه به آن اجازه پخت میدهند و پس از آن، آن را از قالب جدا میکنند تا در دمای اتاق واکنشهای پختش کامل شود.

مانند تولید سایر فومهای انعطاف پذیر پلی یورتان فرآیند تنظیم دما نیز باید در تولید فومهای سرد انجام شود.