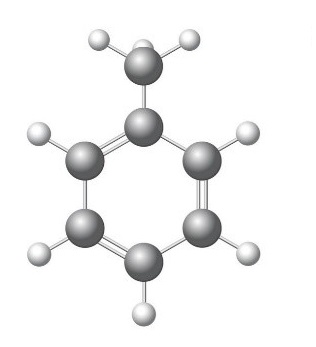

تولوئن چیست؟

تولوئن به دلیل وجود حلقه بنزن در ساختار خود در دسته هیدروکربن های آروماتیک قرار دارد.دارای ۷ اتم کربن و ۸ اتم هیدروژن است. به صورت طبیعی در قطران زغال سنگ به وفور،در نفت خام و درخت تولو یافت می شود.اولین بار از تقطیر روغن کاج توسط فیلیپ والتر لهستانی تولید شد. تولوئن در آزمایشگاه از واکنش متیل یدید با آلومینیوم کلراید و بنزن تهیه می شود.

خصوصیات تولوئن

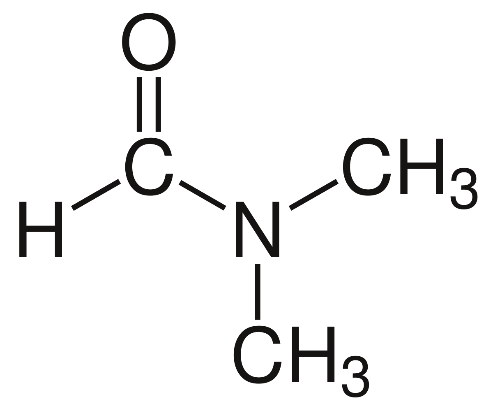

- فرمول شیمیایی C6H5CH3

- فرمول مولکولی C7H8

- نقطه جوش ۱۱۰.۶ درجه سانتی گراد

- دمای ذوب ۹۵- درجه سانتی گراد

- جرم مولی ۹۲.۱۴ گرم بر مول

- نقطه اشتعال ۴۰ درجه سانتی گراد

- نامحلول در آب

- خواص اکسید کنندگی

- بی رنگ،آتش زا و بسیار سمی

- بوی تند و تیز نزدیک به تینر

- دانسیته(چگالی) ۰.۸۶۷ کیلوگرم بر متر مکعب

- فشار بخار ۱۰ میلی متر جیوه

- نام های دیگر،فنیل متان_متیل بنزن

- قطبیت بسیار کم(در دسته غیر قطبی ها قرار دارد)

این ماده ترکیبی سمی است ولی سمیت آن از بنزن کمتر است،به همین علت جایگزین مناسبی برای بنزن است.تولید این حلال در سطح صنعتی ارزان است.

روش های تولید تولوئن

تولید تولوئن از نفتا

تولید آن از نفتا یک روش با اهمیت است،علت مهم بودن این روش تولید هیدوروژن به عنوان محصول جانبی است که امروزه به عنوان سوخت پاک شناخته می شود.

تقطیر آزئوتروپی

از این روش جهت جداسازی محصولاتی استفاده می شود که با تقطیر ساده از هم جدا نمی شوند، بلکه به علت داشتن نقطه آزئوتروپی، برای روش تقطیر آزئوتروپی مناسب هستند.

تقطیر جزءبه جزء

جداسازی یک محلول از طریق حرارت به اجزاء مختلف را تقطیر جز به جز می گویند. برای حالت هایی است که اجزا تشکیل دهنده اختلاف دمای جوش کمتر از ۲۵ درجه سانتی گراد دارند. این روش مزایای اقتصادی فراوانی دارد.

جدیدترین روش تولید تولوئن،احیای پیوسته کاتالیست CCR است. که در آن از سه یا چهار راکتور جهت جداسازی استفاده می شود.

استخراج با حلال

استخراج با حلال روش جداسازی مایع_مایع است.

کاربرد های تولوئن

اساسی ترین و مهمترین کاربرد آن تولید بنزن می باشد، از دیگر کاربرد های تولوئن، تولید مواد منفجره، به عنوان رقیق کننده رنگ ها باعث بهبود بافت رنگ و لاک ها می شود، تولید نایلون ها و حشره کش ها و درزگیر ها، همچنین در ساختار مواد ضد عفونی کننده و پاک کننده به کار می رود. این حلال در صنایع داروسازی نیز کاربرد دارد.

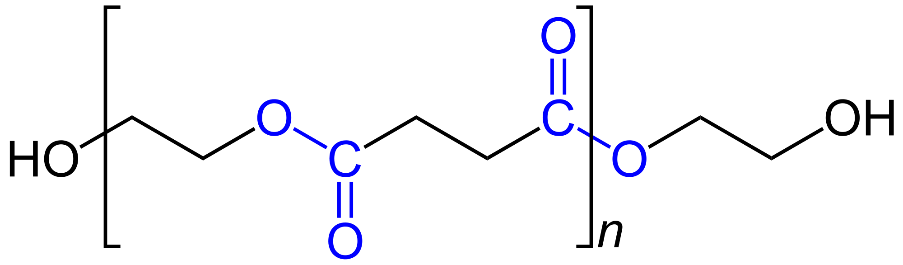

کاربرد در صنایع پلاستیک

کاربرد تولوئن در صنایع پلاستیک را نمی توان نادیده گرفت. پلاستیک ها از ترکیبات آلی ساده ساخته می شوند، همانطور که قبلا اشاره شد قطران زغال سنگ منبع اصلی تولوئن است، یکی از مواد اولیه تولید پلاستیک هم قطران زغال سنگ است که موجب تولید پلاستیک هایی نظیر رزین های پلی استایرن و نایلون می شوند.

این حلال به شدت آتش زا و سمی است. استنشاق غلظت های بالای تولوئن موجب حالت تهوع ، سردرد، بی هوشی و حتی مرگ می شود. قرار گرفتن در معرض غلظت کم تولوئن اما به مدت طولانی منجربه کم شدن حافظه و حتی افسردگی می شود. هنگام کار با مواد حاوی تولوئن از دستکش و ماسک استفاده کنید. خانم های باردار و اطفال نباید در محیط کار با تولوئن حضور داشته باشند. در محیط دارای تهویه مناسب کار کنید.