انواع فوم[1]های پلیمری

.

۱- پلی استایرن منبسط[2](فوم پلی استایرن، پلاستوفرم یا یونولیت)

برای اولین بار پلی استایرن توسط یک شرکت آلمانی در سال ۱۹۴۰ برای عایق در صنایع الکتریکی ساخته شد و در جریان جنگ جهانی دوّم جهت ساخت لاستیک مصنوعی از آن استفاده شد. محصولات پلی استایرن در سه گرید تولید می شود.

گرید ۱- مقاوم در برابرضربه که جهت مصارفی مانند: تهیه ظروف و بدنه لوازم خانگی استفاده میشود.

گرید ۲- نوع معمولی که مقاومت کمتری در مقابل ضربه دارد می باشد و کاربردهای در صنایع اتومبیلسازی و الکتریکی و غیره دارد.

گرید ۳- پلی استایرن منبسط یا فوم پلی استایرن(پلاستو فوم) که در صنایع بسته بندی کار برد وسیعی داشته و به عنوان عایق حرارتی نیز استفاده میشود.

فوم پلی استایرن را در جرم ویژه های بسیار پائین نیز میتوان تولید کرد، ولی کاهش جرم ویژه به افزایش ضریب هدایت حرارتی با کاهش عایق حرارتی و افزایش انتقال بخار آب میانجامد. از این رو از این نوع فومهای بسیار سبک در کارهای بسیار حساس نمیتوان استفاده کرد. یکی از اصلیترین معایب این فومها خاصیت اشتعالپذیری و کمک به گسترش حریق است. همچنین این فومها به هنگام سوختن گازهای سمّی از خود متصاعد میکنند.

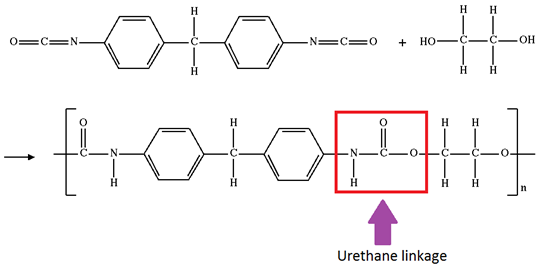

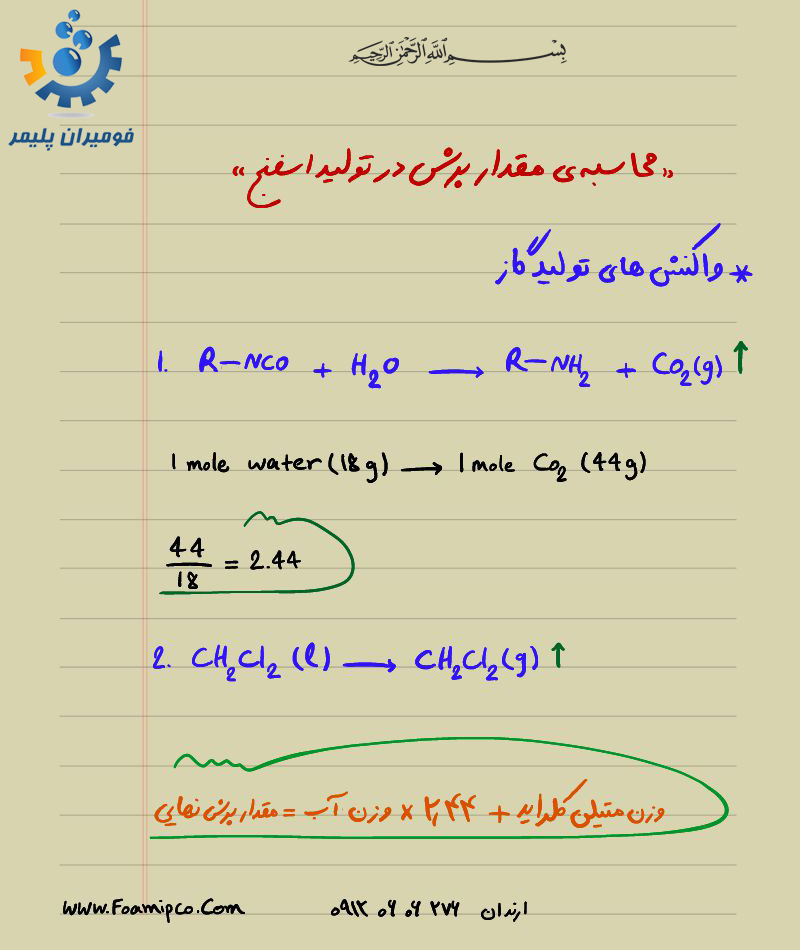

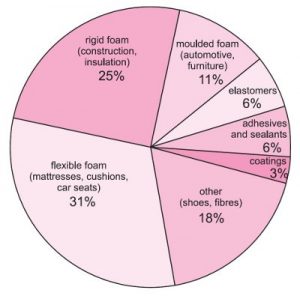

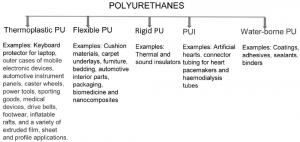

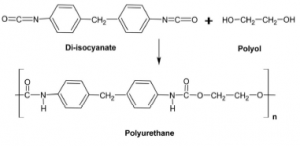

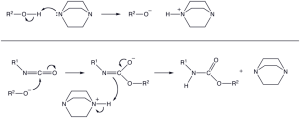

۲- فوم پلییورتان

فوم پلییورتان با یک ساختار سلولی بسته یا باز و برپایه پلی یورتان، حضور کاتالیزورها و مواد دمنده با واکنش شیمیایی پلیایزوسیاناتها یا ایزوسیاناتهای مونومری با ترکیبات حاوی هیدروژن اسیدی ساخته میشوند. مزیتهای فوم پلییورتان عبارتند از: هدایت حرارتی کم که از تمامی مصالح عایق متداول دیگر کمتر است، وزن سبک، استحکام بالا، قابلیت بسیار زیاد در پذیرش تغییر در فومولاسیون جهت برآورده کردن انتظارات کاربردی، چسبندگی قوی به بسیاری از مواد، نفوذپذیری کم در برابر بخار آب، مقاومت حرارتی در دمای بیش از ۱۰۰ در جه سلسیوس و قابلیت فوم شوندگی در محل برای پر کردن شکل های پیچیده. فوم سخت پلییورتان در گستره وسیعی از دما به عنوان عایق حرارتی به کار برده شدهاست.

فوم انعطاف پذیر پلییورتان نیز در عایق کاری لولهها میتواند به کار برده شود. فومهای پلییورتان به صورت یک لایه نازک با کارآرایی بالا در عایق کاری بدنه یخچالها و فریزرها به کار برده میشود. امروزه سعی میشود که فوم پلییورتان با گازی غیر از کلروفلوئورکربن[3] به عنوان ماده دمنده ساخته شود.

این فومها کندسوز میباشند و بعد از شعلهور شدن آتش، شعله پایدار نخواهد بود. اما نکته با اهمیت متصاعد نمودن گازهای سمّی سیانید هیدروژن(سیانور) در مجاورت حرارت یا در هنگام سوختن میباشد.

۳- فوم پلیاتیلن[4]

پلیاتلین دارای خواص مهمّی از جمله عایق الکتریکی، خاصیت فیلم و ورقه شدن و مقاومت شیمیایی در برابر رسوبات را داراست. از جمله معایب پلیاتلین این است که در برابر حلالها تحت دما و شرایط معین، مقاومت کمتری نشان میدهد و اکسیژن میتواند در آن خرابی بهوجود آورد، به طوری که در طولانی مدّت وقتی در برابر آب قرار میگیرد اکسیژن آزاد شده تولید پوسیدگی میکند. این امر استفاده از این عایقها را در شبکه آبرسانی آب گرم محدود میکند. در صورت استفاده از این عایق در صنایع برودتی و حرارتی با پدیده کندانس و اتلاف حرارت مواجه خواهیمشد.این عایق قابل اشتعال است و برابر شعله مستقیم باعث افزایش دامنه حریق میگردد و نباید از آن در معرض تابش مستقیم نور خورشید استفاده شود. گسترده دمائی قابل استفاده از این فوم بین دماهای 40 الی 90 درجه سانتیگراد میباشد.

۴- فوم پلیوینیلکلراید[5]

فومPVC از طریق آمیزه سازی انواع مختلف نرم کننده و کوپلیمر به دو طریق فیزیکی و شیمیایی با خواص مختلف به دست میآید. این فوم ها به صورت نرم، سلول باز، بخشی سلول باز، نیمه سخت و سخت سلول بسته میتوانند باشند. از نظر عایق حرارتی فوم PVC سخت دو برابر گران تر از فوم های پلی استایرن و پلی یورتان است. در مقایسه با دیگر پلاستیکهای سلولدار به کار رفته در عایق حرارتی PVC مقاومت بالایی داشته و بسیارسخت است. فوم PVC سخت عایق حرارتی و صوتی بسیار خوبی بوده و نفوذ بخار و رطوبت در آن بسیارکم است. از آنجا که مقاومت برشی فوم PVC بالاست سطح آن برای اعمال سیمان و گچ بسیار مناسب است. مزیت عمده فوم های PVC عملکرد بهتر آنها در برابر آتش نسبت به سایر فومهای پلیمری است. از این نوع پانلها در کاربردهای دریایی و ساختمانی در اروپا پذیرفته شدهاند.

5- نیتریل فوم[6]

ضعف آن مقاومت کم در برابر ازن و عملکرد بد در دماهای پایین است. اما آن را میتوان با افزودن روان کنندهها بهبود بخشید. نیتریل(اکریلونیتریل[7]– بوتادین[8]) مقاومت بسیار خوبی در برابر روغن و بنزین دارد و همچنین مقاومت سایشی به طور متوسط زیاد است.

مقاومت در برابر حلال آن بیش از نئوپیرن است اما در کاربردهایی که در معرض شرایط جوی سختی قرار میگیرد، توصیه نمیشود. یکی از انواع فوم های نیتریل، سلول بسته است. این محصول برای عایقکاری صوتی طراحی شده است. علاوه بر این که زیباست و عمر درازی دارد، قابلیت صدابندی بیشتر و صرفه اقتصادی بالاتری نسبت به انواع معمول مصالح عایق کاری صوتی سلول بسته یا سلول باز دارد. نیتریل فوم را معمولاً در عایقکاری اتاقک های موتور کامیون، اتومبیل ها، هواپیماها، کشتیها(رطوبت جذب نمی کند)، ژنراتورها و سیستم های تهویه هوا و کانال های مربوط استفاده میکنند.

6- فوم اوره فرمالدئید[9]

پایه نیتروژنِ فوم اوره فرمالدئید (UF) در طی دهه ۱۹۷۰ در ساختمان های مسکونی استفاده میشد. با این وجود پس از چندین شکایت در دادگاه مربوط به مسایل سلامتی به دلیل اجرای نادرست از بازار ساختمان های مسکونی حذف شد و اکنون عمدتاً برای دیوارهای بنایی در ساختمان های تجاری یا صنعتی استفاده میشود. در این نوع عایق فومی از هوای فشرده به عنوان ماده منبسط کننده استفاده میشود. این فومها بر پایه نیتروژن ممکن است چند هفته طول بکشد تا کاملاً عمل آوری شود. بر خلاف عایق پلییورتان، این محصول در حین عمل آوری منبسط نمیشود و اجازه میدهد که بخار آب به راحتی از میان آن عبورکند. فوم UF هم چنین در هنگام قرارگیری طولانی در دماهای زیاد بیش از ۸۸ درجه سلسیوس فرو میپاشد و حاوی هیچ ماده شیمیایی کندسوز کننده ای نیست. قیمت این عایق با عایق فلهای یا ریخته شده در محل قابل رقابت است.

7- فوم فنولیک[10]

چند سال پیش این نوع فوم به عنوان یک عایق تخته ای صلب تا حدی متداول بود. در حال حاضر تنها به صورت یک عایق فوم شده در محل در دسترس است. در تولید آن از هوا به عنوان ماده دمنده استفاده میشود. عیب اصلی فوم فنولیک این است که م پس از عمل آوری تا ۲ درصد جمع می شود. این مورد باعث شده است که این عایق امروزه کمتر متداول باشد، چون گزینههایی وجود دارد که این عیب را ندارد. فوم فنولیک یک کامپوزیت گرما سخت ارزان قیمتِ دارای استحکام مکانیکی بالا و مقاومت عالی در برابر دماهای بالا است. برای مثال، حداکثر دمای پیوسته فوم های فنلیک ۱۴۹ درجه سلسیوس است، در حالی که فوم های پلیاستایرن، پلی الفین و کوپلیمراستایرن را نمی توان در بالاتر از ۷۹-۷۱ درجه سلسیوس به کار برد.

فوم فنلیک خود خاموششونده بوده و نسبت به فوم های پلاستیکی دارای دو مزیت است: اول آنکه در هنگام سوختن چکه نمیکند و دوم اینکه در هنگام سوختن، ذغال سختی تولید میشود که از توسعه شعله جلوگیری میکند. جرم ویژه فوم های فنلیک به کار رفته بین ۴۰ تا ۶۴ کیلوگرم بر متر مکعب است و هدایت حرارتی آنها از فوم های پلیاستایرن و پلییورتان بیشتر است. دلیل هدایت حرارتی بالاتر وجود سلول های باز و جذب آب نسبتاً بالا و سرعت نفوذ بخار آب بالا است. از طریق ایجاد پوسته میتوان کارآیی عایق حرارتی این نوع فومها را افزایش داد. یک نمونه اعمال قیر روی سطح این نوع فومها است.

از سایر کاربردهای فوم های فنولیک می توان به فوم های فنولیک آبکش برای نگهداری گیاهان و گل های طبیعی اشاره کرد.

[1] Foam

[2] Expanded Polystyrene

[3] (Chlorofluorocarbon(CFC

[4] Polyethylene

[5] (Polyvinyl Chloride(PVC

[6] Nitrile Foam

[7] Acrylonitrile

[8] Butadiene

[9] (Urea Formaldehyde(UF

[10] Phenolic Foam