فوم سرد نیز نوعی فوم انعطاف پذیر پلی یورتان می باشد که در بازار داخل کشور به دلیل استفاده ناخالصی های کمتر در حین تولید آن ها، و همچنین دانسیته بالاتر معمولا کیفیت بالاتری نسبت به اسفنج های معمولی دارای ناخالصی می باشند. فوم های سرد قالب های آلومینیومی اختصاصی تولید می شوند و اغلب در قسمت نشیمن مبلمان ها، صندلی های اداری با کیفیت و صندلی های وسایل نقلیه کاربرد دارند.

نحوه تولید

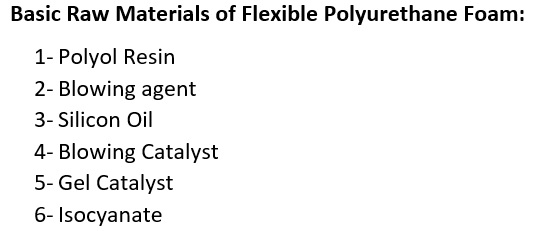

مواد اولیه فوم سرد شامل دو جز پلی ال و ایزوسیانات می باشد. پلی ال بصورت فرموله شده و آماده می باشد که از قبل و در کارخانه های تولید مواد اولیه فرموله شده و شامل چندین جز ازجمله کاتالیست، سرفکتانت، عامل فوم زا و… می باشد. و ایزوسیانات مربوطه نیز نوعی متیلن دی فنیل دی ایزوسیانات اصلاح شده می باشد.

در تولید فوم سرد از قالب های آلومنیومی زخیم با زخامت دیواره بین 5 الی 6 سانتی متر استفاده می شود. دمای دیواره قالب در هنگام تولید باید بین 40-50 درجه سانتی گراد باشد. به منظور تنظیم دمای قالب عمدتا در دیواره قالب ها مجرای آب گرم تعبیه می شود. روش دیگر تنظیم دمای قالب نیز استفاده از المنت های حرارتی می باشد. اما عمدتا روش اول در بین تولیدکنندگان محبوب تر است.

دمای مواد اولیه هنگام تولید باید بین 40 ال 45 درجه سانتی گراد باشد. قبل از اینکه مواد اولیه را ترکیب کنیم و داخل قالب بریزیم، باید و دیواره قالب را به واکس جداکننده مخصوص آغشته کنیم. این واکس همچنین وظیفه تشکیل یک پوسته نازک روی سطح فوم را نیز دارد.

با توجه به برند مواد اولیه نسبت ترکیب پلی ال و ایزوسیانات متفاوت می باشد. این نسبت ترکیب از برگه مشخصات فنی مواد اولیه قابل استخراج می باشد. اما عمدتا به ازای هر کیلوگرم پلی ال بین 600 الی 750 گر ایزوسیانات استفاده می شود. هرچقدر درصد ایزوسیانات بالاتر باشد سختی فوم بیشتر می شود.